À PROPOS DU FILTRE FAP

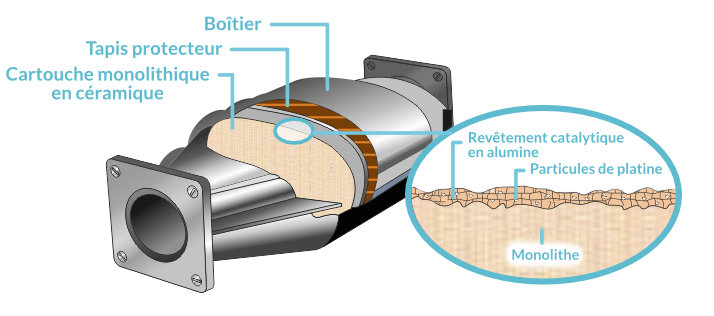

Structure du FAP

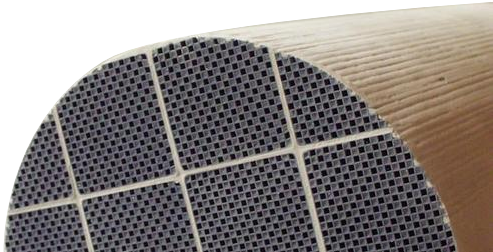

Le filtre à particules diesel (FAP) élimine les particules des gaz d'échappement des moteurs diesel par filtration physique. Il existe de nombreux types de filtres, mais le plus courant est un monolithe en céramique (cordiérite ou carbure de silicium) avec une structure en nid d'abeille.

Le filtre à particules est similaire aux convertisseurs catalytiques (section transversale - nid d'abeille). Toutefois, les canaux du monolithe ont un plus grand diamètre et des parois poreuses. En outre, ils sont recouverts d'un revêtement catalytique qui constitue la base des particules métalliques catalytiques.

Les monolithes

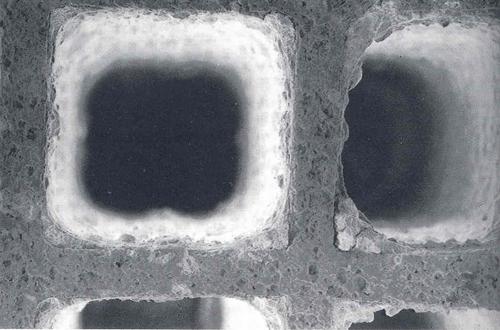

Les canaux bouchés du côté de la sortie sont appelés cellules d'entrée – c’est de là que les gaz d'échappement tombent dans le filtre. En revanche, les canaux dont les extrémités sont bouchées du côté de l'entrée sont appelés cellules de sortie, c’est de là que les gaz d'échappement s'échappent.

Les gaz d'échappement qui traversent un tel obstacle doivent se faufiler à travers les parois poreuses, laissant les plus grosses particules piégées à l'intérieur des canaux bouchés.

Le revêtement catalytique

La principale fonction du revêtement catalytique est de fournir un substrat pour les métaux catalytiques (nobles). En outre, le revêtement catalytique peut séparer physiquement et empêcher les réactions indésirables entre les composants du système catalytique complexe.

Les matériaux dans lesquels est fait le revêtement catalytique comprennent des oxydes inorganiques de métaux non nobles tels que l'alumine, l'oxyde de silicium, l'oxyde de cérium, le dioxyde de titane, l'oxyde de zirconium et des zéolites. Certains d'entre eux sont utilisés comme supports de catalyseur, d'autres sont ajoutés au revêtement catalytique comme promoteurs ou stabilisateurs, tandis que d'autres encore ont une activité catalytique.

Les bons matériaux pour le revêtement catalytique se caractérisent par une stabilité thermique élevée. Le revêtement catalytique est appliqué sur un monolithe avec une suspension à base d'eau.

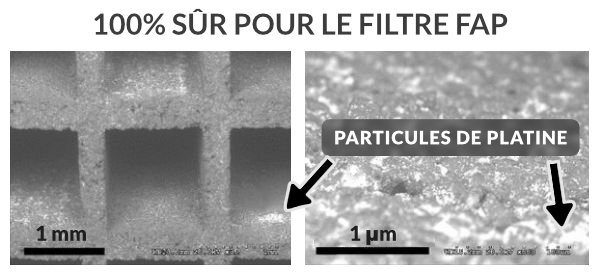

Les métaux catalytiques

Le ou les métaux nobles catalyseurs peuvent être présents dans la suspension catalytique ou ils sont utilisés dans une deuxième étape appelée imprégnation. Lors de l'imprégnation, le monolithe à revêtement catalytique est immergé dans une solution aqueuse contenant des précurseurs catalytiques. Le catalyseur est séché et calciné jusqu'à sa forme finale. Pendant la calcination, les précurseurs du catalyseur se décomposent pour former un catalyseur final, généralement un métal ou un oxyde métallique. Les catalyseurs les plus courants sont les métaux du groupe du platine (PGM ou MGP), tels que le platine (Pt), le palladium (Pd) et le rhodium (Rh) seuls.

Le tapis (de protection) en céramique

Il est enroulé autour d'un monolithe. Il assure l'isolation thermique, la protection contre les chocs mécaniques et les vibrations du véhicule.